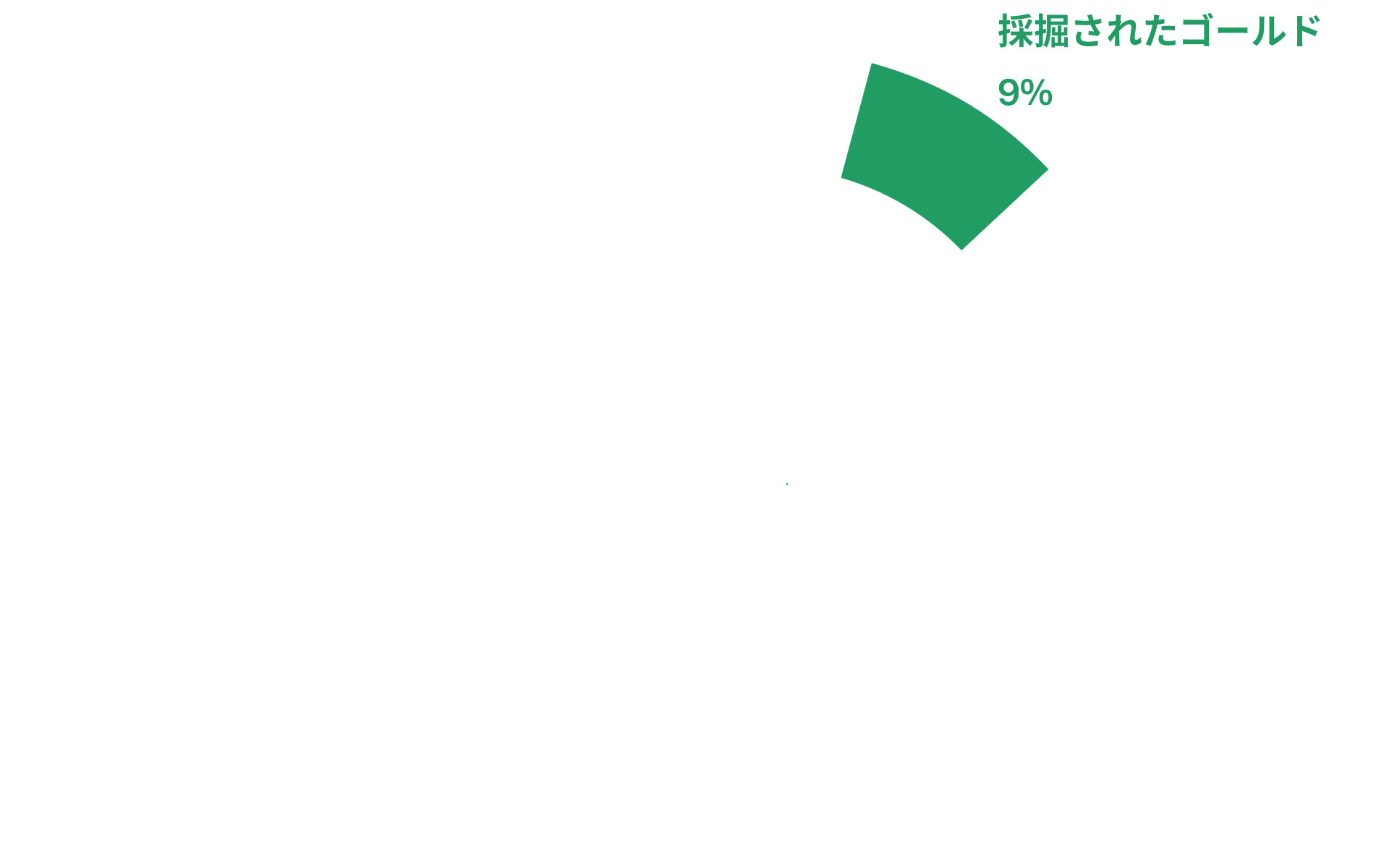

ロレックスは、調達するゴールド(採掘、リサイクルとも)の99%の原産地をトレースし、完全に管理しています。時計製造業およびエレクトロニクス産業からリサイクルされたゴールドは採掘鉱山まで遡ってトレースすることはできませんが、これらのフローのトレーサビリティを二次サプライヤーまで確保し、これが現在の目標となっています。

ロレックスのゴールドの供給と管理モデルは、さまざまな産業プロセスにわたる最も効果的で実現可能な貴金属の管理に依存しています。当社の産業的専門知識によりゴールド製部品の製造における損失率をほぼゼロにすることができるため、このモデルは他に類を見ないものです。

人を中心に据える

ロレックスでは、特に鋳造、成形、プレス加工、機械加工、熱処理、仕上げ作業の際にゴールドに関わる人はすべて、それぞれの作業に合わせて構成された特別なトレーニングを受け、貴金属へのアクセスを管理されます。定期的に内部監査を受けるこのトレーニングモデルは、製造チェーン全体を通して各オペレーターのアカウンタビリティに依拠しています。

人的資本と業界の専門知識がロレックスの2大資産であるため、独自の機械を開発することになりました。これらのツールはオペレーターの日常業務に寄り添い、サポートするように設計されており、従業員の快適性と福利の継続的な配慮にも対応しています。

例えば最近では、鋳造所に肉体的に過酷な作業をなくす新しい「自動連続ショットピーニング機」が導入されました。この新しいシステムにより、オペレーターは手動でショットを傾ける必要がなくなり、製品の最終加工にのみ携わることになります。

トレーサビリティ

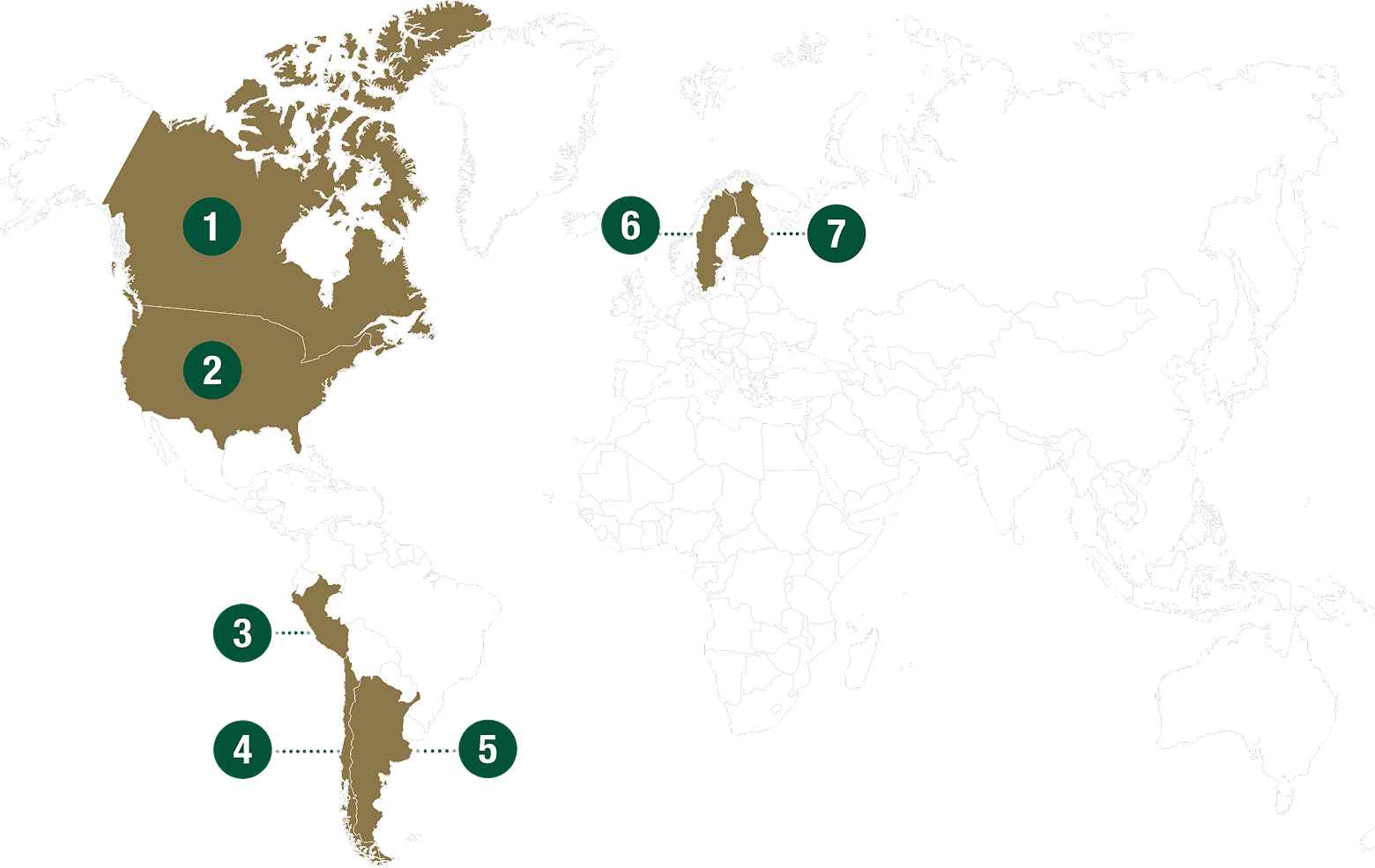

私たちはゴールドを「追跡」する際に、その原産地を保証および文書化し、貴金属のバッチ毎の物理的なフローをデジタルで追跡します。また、採掘、予備精錬、運搬、精錬というゴールドのバッチの遍歴におけるすべての段階を特定するために、ISAE 3000タイプ1基準に従い外部の企業による監査を受け、独自のトレーサビリティ システムを確立しました。管理プロセスには、ロレックスのバイヤーによる現地訪問や、サプライチェーンでの混入を避けるためにすべての精錬業者が別々の装置で作業をすることが含まれます。この専用フローにより、自社施設に納品されるまでのトレーサビリティの保証が強化されます。

ガバナンス

ロレックスのゴールドのガバナンスは、貴金属委員会と、ロレックスおよびサプライヤーの各マネージャーが連携し、社外取引先にも開かれた組織である各精錬業者の調達委員会によって社内で確実に実施されています。

貴金属に関する当社のすべての要件は契約書で形式化されています。また、精錬業者から月次概要を受領することにより、ゴールドの原産地がロレックスの要望と一致しているかどうかを確認しています。

製造廃棄物のリサイクル

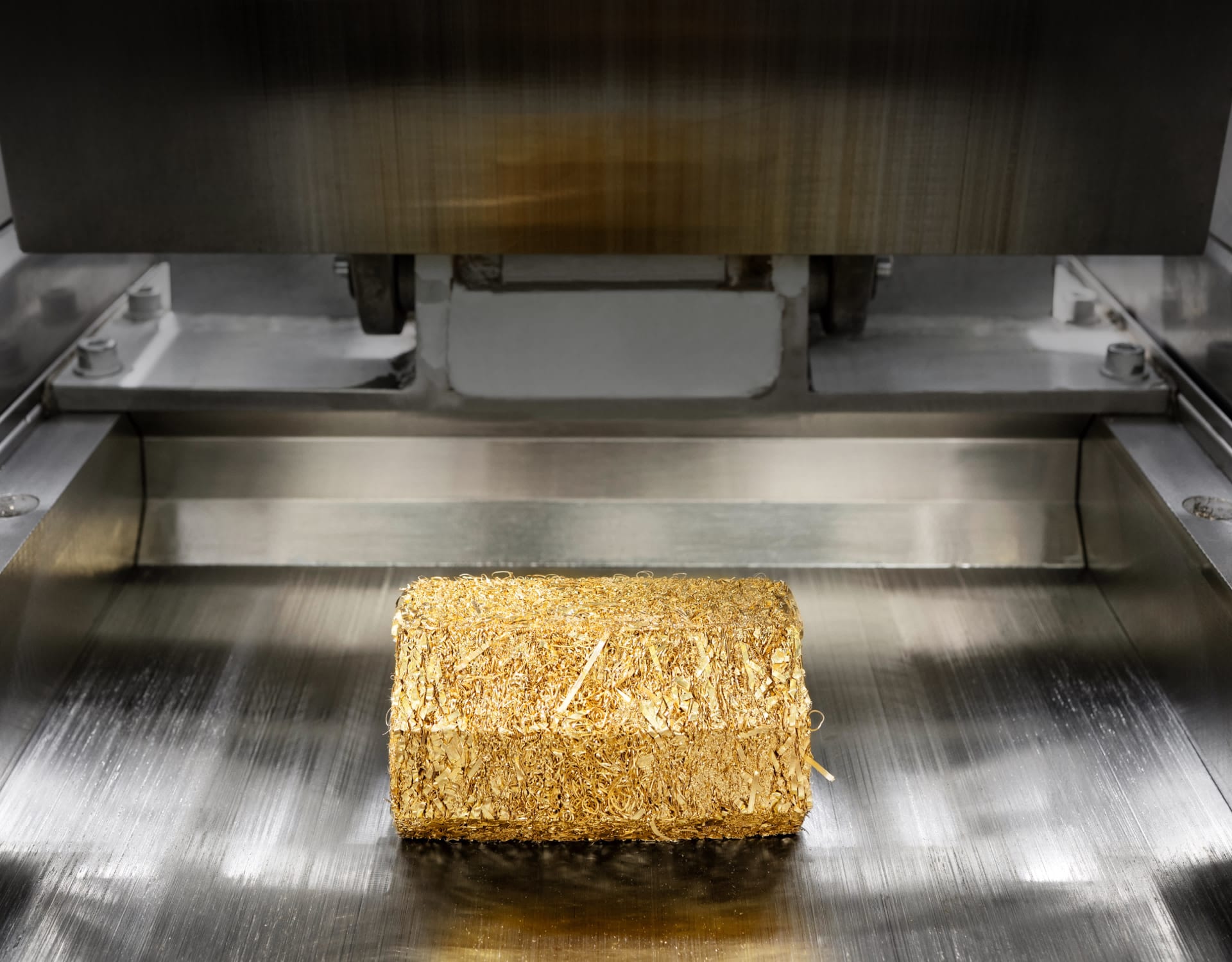

ロレックスとっては、ゴールドを1グラム回収するごとに、鉱山から採掘するゴールドが1グラム少なくなることになります。そのため、業界では類を見ない独自の方法を開発し、自社のゴールド廃棄物(端材、金属くず、ダスト)を回収して分類しています。

ロレックスはさまざまな製造ステップにおける損失を最小限に抑えるために、同様に従業員の継続的なアカウンタビリティに依拠する、フローの各段階における体系的な計量を通じた厳格なゴールド追跡システムも開発しました。オペレーターに委ねられた貴金属は、各ワークステーションでデジタルツールを使用して計量され、損失に関する極限的な許容しきい値はセクターごとに定義されます。このプロセスの最後に、従業員は貴重な素材の責任を次のオペレーターに引き渡します。各製造指示のデジタル追跡により、このすべてのデータが追跡され、在庫管理の際に統合されます。

統合と自律性

ロレックスは自社鋳造所で貴金属合金を製造しています。また、2014年に貴金属(ゴールド、銀、プラチナ、パラジウム)を分析するための独立した研究所を設立し、社内に認定鑑定士のチームを結成しました。

現在、連邦財務省関税・国境警備局(FOCBS)内の貴金属管理局(BCMP)のトレーニングを受けた4名の認定鑑定士が勤務しています。ロレックスの研究所はISO 17025*の認定を取得しています。

プラチナ

2024年、ロレックスはプラチナ廃棄物を分別し、潜在的な高リスク地域外での原産地の確保を目的としたアクションプランを策定しました。2027年からは、ゴールドのトレーサビリティモデルがプラチナにも完全に適用されます。